Jak vybrat a používat správné samovrtné šrouby? Komplexní průvodce výběrem

2026.02.02

2026.02.02

Novinky z oboru

Novinky z oboru

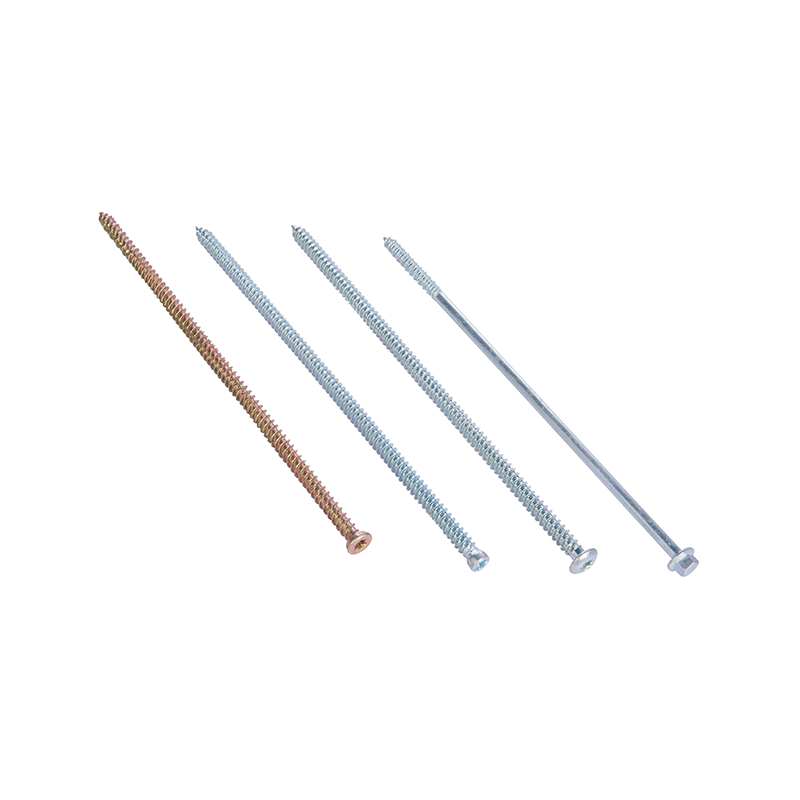

V konkurenčním prostředí moderního stavebnictví a průmyslové výroby výběr spojovacích prvků často určuje strukturální integritu a životnost projektu. Samovrtné šrouby , v průmyslu často označované jako šrouby Tek, se staly nepostradatelnou součástí pro profesionály, kteří chtějí optimalizovat efektivitu práce bez kompromisů v kvalitě. Tyto specializované spojovací prvky jsou navrženy tak, aby vykonávaly tři různé funkce v jediném plynulém pohybu: vrtání vodícího otvoru, závitování závitu a zajišťování materiálů dohromady. Zdánlivá jednoduchost jejich použití však popírá složitou inženýrskou logiku. Výběr špatného spojovacího prvku pro konkrétní tloušťku oceli nebo podmínky prostředí může vést ke katastrofickým poruchám, včetně střihu, vodíkového křehnutí nebo zrychlené koroze.

Inženýrská logika výběru samořezného šroubu

Výběr správného samořezného šroubu vyžaduje hluboké pochopení mechanického vztahu mezi spojovacím prvkem a podkladem. Nejčastější chybou v terénu je nesoulad mezi kapacitou vrtacího hrotu a tloušťkou proniknutého kovu. Aby se těmto nástrahám vyhnuli, musí inženýři a specialisté na nákup vyhodnotit několik kritických proměnných před dokončením specifikací spojovacích prvků.

Porozumění geometrii a kapacitě vrtných bodů

Bod vrtání je určujícím znakem samořezného šroubu. Tyto body jsou obvykle očíslovány od 1 do 5, přičemž každé číslo odpovídá specifickému rozsahu tloušťky kovu. Například hrot #2 je navržen pro tenké plechy, zatímco hrot #5 je varianta pro velké zatížení schopná prorazit konstrukční ocel o tloušťce až 12,5 mm. Délka hrotu vrtáku musí být delší než celková tloušťka spojovaného materiálu. Pokud závity šroubu zapadnou do materiálu dříve, než hrot vrtáku zcela pronikne a odstraní hobliny, šroub se zasekne nebo se „zdvihne“, což způsobí oddělení materiálů nebo prasknutí šroubu. To je důvod, proč je měření celkového stohu materiálu – včetně izolace, distančních vložek a sekundárních substrátů – nesmlouvavým krokem v procesu výběru.

Složení materiálu a tepelné zpracování

Výkon samořezného šroubu je také silně ovlivněn jeho metalurgickým složením. Většina standardních samořezných šroubů je vyrobena z oceli s vysokým obsahem uhlíku, která byla cementována. Tento proces vytváří tvrdou vnější skořepinu, která může proříznout konstrukční ocel při zachování relativně tažného jádra, aby odolala střihu pod tahem. Avšak v prostředích, kde je koroze faktorem, jako jsou pobřežní oblasti nebo chemické závody, je často vyžadována nerezová ocel řady 300. Vzhledem k tomu, že nerezová ocel řady 300 nemůže být dostatečně vytvrzena pro provrtání oceli, výrobci nabízejí „bi-metalové“ šrouby. Ty se skládají ze špičky vrtáku z uhlíkové oceli zatavené do stopky z nerezové oceli, která poskytuje to nejlepší z obou světů: vynikající vrtací výkon a maximální odolnost proti korozi. Pochopení těchto materiálových kompromisů je nezbytné pro zajištění dlouhodobé bezpečnosti kovových střešních krytin, opláštění a solárních instalací.

Provozní dokonalost: Profesionální instalační techniky

Dokonce i technologicky nejpokročilejší spojovací prvek bude mít horší výkon, pokud bude instalován pomocí nesprávných technik. Provozní dokonalosti při šroubování je dosaženo kombinací správných nástrojů, správného nastavení krouticího momentu a pochopení tepelné dynamiky procesu vrtání.

Optimalizace rychlosti vrtání a koncového zatěžovacího tlaku

Vztah mezi rychlostí otáčení (RPM) a tlakem (koncové zatížení) je nejkritičtějším faktorem během instalace. Častou chybou mezi začínajícími montéry je použití maximální rychlosti vrtání u těžké konstrukční oceli. Vysoké otáčky za minutu na tlustém kovu vytvářejí nadměrné tření, které generuje teplo rychleji, než jej může drážka šroubu rozptýlit. To vede k jevu známému jako „bodové vyhoření“, kdy špička šroubu dosáhne dostatečně vysoké teploty, aby ztratila svou tvrdost a v podstatě se roztavila proti substrátu. Pro těžké konstrukční aplikace používající hroty #4 nebo #5 je povinné nastavení vrtáku s nízkými otáčkami a vysokým kroutícím momentem. Naopak aplikace pro světloměr vyžadují vyšší otáčky, aby se usnadnilo rychlé zakousnutí do kovu. Nalezení „sladkého místa“ zajišťuje, že hrot vrtáku funguje spíše jako řezný nástroj než jako třecí zařízení, což výrazně prodlužuje životnost spojovacího prvku i motoru vrtačky.

Správa krouticího momentu a integrity těsnění

Po dokončení fáze vrtání a řezání závitů je poslední fází „usazení“ spojovacího prvku. U projektů zastřešení a opláštění se téměř vždy jedná o myčku EPDM (Ethylene Propylene Diene Monomer). Cílem je dosáhnout nepropustného těsnění bez poškození podložky. Profesionálové používají ovladače nebo spojky „omezující točivý moment“, aby se zabránilo nadměrnému utažení. Pokud je šroub zašroubován příliš hluboko, podložka EPDM se rozdrtí, což způsobí její roztažení a případně prasknutí při vystavení UV záření. Nedostatečně utažený šroub je stejně problematický, protože umožňuje průchod vlhkosti po závitech, což vede k vnitřní korozi a netěsnostem. Výsledkem ideální instalace je podložka, která je stlačena na přibližně 70 % své původní tloušťky, čímž se vytvoří konkávní profil, který odvádí vodu od hlavy šroubu. Správné řízení krouticího momentu zajišťuje nejen vodotěsné utěsnění, ale také zabraňuje stahování nově vytvořených vnitřních závitů v podkladu.

Environmentální faktory a prevence koroze

Životnost stavebního projektu je často omezena rychlostí koroze jeho spojovacích prvků. Při výběru samořezných šroubů je třeba vzít v úvahu atmosférické podmínky a potenciál galvanické reakce mezi různými kovy.

Atmosférická korozivnost a výběr povlaku

Spojovací prvky jsou kategorizovány podle výkonu povlaku, obvykle měřeného v hodinách testování solnou mlhou. Standardní zinkování poskytuje minimální ochranu a je určeno pouze pro suché vnitřní prostředí. Pro venkovní použití jsou nutné vysoce výkonné keramické povlaky nebo mechanické zinkování. Tyto povlaky poskytují obětní vrstvu, která chrání ocelové jádro před oxidací. Ve vysoce korozivních prostředích „C4“ nebo „C5“ – jako jsou mořské zóny nebo průmyslové oblasti s vysokým znečištěním – by neměly být specifikovány spojovací prvky z nerezové oceli třídy 304 nebo 316. Je také důležité vzít v úvahu „moderní“ korozi samotného substrátu; použití vysoce kvalitního spojovacího prvku s nekvalitním povlakem může vyvolat lokalizovanou korozi, která oslabí celý konstrukční panel.

Porovnání specifikací a výkonu vrtných hrotů

Abychom vám usnadnili výběr, následující tabulka uvádí technické specifikace pro nejběžnější typy samořezných šroubových hrotů.

| Typ bodu | Doporučené otáčky | Maximální tloušťka materiálu (ocel) | Primární průmyslové aplikace |

|---|---|---|---|

| #2 bod | 2500–3000 | Až 2,8 mm | Vzduchotechnické potrubí a lehké rámování |

| #3 bod | 1800–2500 | Až 4,5 mm | Obecná stavba a žaláře |

| #4 bod | 1500–2000 | Až 6,3 mm | Konstrukční trubky a těžké opláštění |

| #5 bod | 1000–1500 | Až 12,5 mm | Těžké strukturální I-nosníky |

Často kladené otázky (FAQ)

Jaký je rozdíl mezi samořezným a samořezným šroubem?

Zatímco oba šrouby vytvářejí své vlastní závity, samořezný šroub má špičku, která funguje jako vrták pro vytvoření vlastního otvoru. Samořezný šroub vyžaduje předvrtaný vodicí otvor, než může zašroubovat své závity do materiálu.

Lze samořezné šrouby použít v aplikacích dřevo-kov?

Ano, ale musíte použít specifický typ samořezného šroubu známého jako „výstružník“. Ty mají na stopce malá „křidélka“, která vyvrtají do dřeva díru, která se poté při dopadu na kov odlomí, což umožňuje závitům zapadnout pouze do kovového substrátu.

Proč některé šrouby selžou během instalace v chladném počasí?

Při extrémně nízkých teplotách může uhlíková ocel zkřehnout. To zvyšuje riziko prasknutí hlavy šroubu během fáze usazování s vysokým točivým momentem. V takových případech se doporučuje předehřát upevňovací prvky nebo použít speciální legované šrouby.

Technické reference a normy

- SAE J78: Fyzikální a mechanické požadavky na ocelové samořezné závitořezné šrouby.

- DIN 7504: Samovrtné závitořezné šrouby se závitem pro závitníky - Rozměry a technické dodací podmínky.

- ASTM C1513: Standardní specifikace pro ocelové závitořezné šrouby pro spoje ocelových rámů tvářených za studena.

Produkty

Produkty Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: Průmyslový park Xiaocao 'e Binhai, Yuyao, Zhejiang, Čína

Add: Průmyslový park Xiaocao 'e Binhai, Yuyao, Zhejiang, Čína